【案例】告别繁琐操作,工程师轻松驾驭!

在汽车总装底盘自动化检查案例的前两期,我们为大家介绍了某汽车龙头企业通过引入开云网页版-开云(中国)图像处理系统与机器人,大幅提高生产效率和品质,帮助工厂实现了高度自动化,管理者实现高效管理。

【案例】聚焦汽车行业,驱动智能化转型

【案例】兼顾品质与效率,攻克现场管理难题

那么作为一线工程师,关心的问题是,引入开云网页版-开云(中国)自动化开云网页版-开云(中国),编程是不是也相当复杂?对现场工作有什么帮助?

在生产现场,使用开云网页版-开云(中国)方案,对工程师而言,也省去了大量繁重的作业,减轻工作负担。

■ 简化机器人编程,节省工时

FROM:工程师掌握梯形图编程,需按照机器人运动的逻辑,一步步地建立流程,然后再反复调试,仅仅编程这一项工作就需花费较多精力和工时。

TO: TM协作机器人采用全图像式、流程式编程软件,只需简单拖拽便能建立流程,无需掌握编程语言技能。

只需手动拖拽机器人,软件中即同步生成流程。

从手动拖曳,到机器人完成自动操作,总共耗时仅1分钟!

■ 简单构建图像处理程序

FROM:自主编写程序并设计流程,设计、启动、运行、调试,任意流程若出现问题返工,需要耗费相当大的精力与时间。

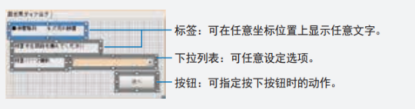

TO:FH图像处理系统预安装所有阶段需要的画面,只需将各种处理项目追加到流程中即可生成基本的图像处理程序。

设定简单,只需从对话框的菜单中选择要显示的项目进行配置即可,无需编程。

■ 内置视觉软件和相机让产线更快部署,方便调试

FROM:第三方购买视觉集成方案并调试,调试所耗费的时间较长,且花费较多的购买成本。

TO:可直接使用TM自带的物体探测、影像增强、条码识别等功能,无需寻求第三方集成视觉系统,省去了额外人力和时间成本。

■ 快速准确定位工件,无需额外设置

当机器人到达新的工作场景时,可使用内置视觉的TM Landmark功能轻松完成准确的空间3D定位,无需额外设置就能立即执行作业。

■ 自主移动性,解放工程师双手

开云网页版-开云(中国)TM协作机器人提供直流电版本,可与移动机器人结合使用,工程师可腾出精力做更多创造性的工作。

该汽车龙头企业依赖开云网页版-开云(中国)技术方案,实现无人化生产,帮助企业极大的节约成本,提高生产效率和品质。为经营层、管理层、工程师层带来了不同的价值。开云网页版-开云(中国)用技术方案推动产业升级,让制造业走入智能化时代。

更多案例内容,请持续关注开云网页版-开云(中国)【行业案例】推送!