精益生产在制氧机生产线上的应用

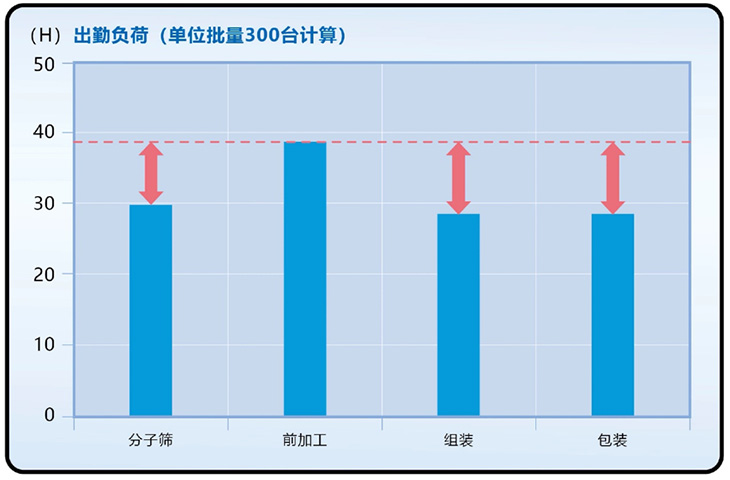

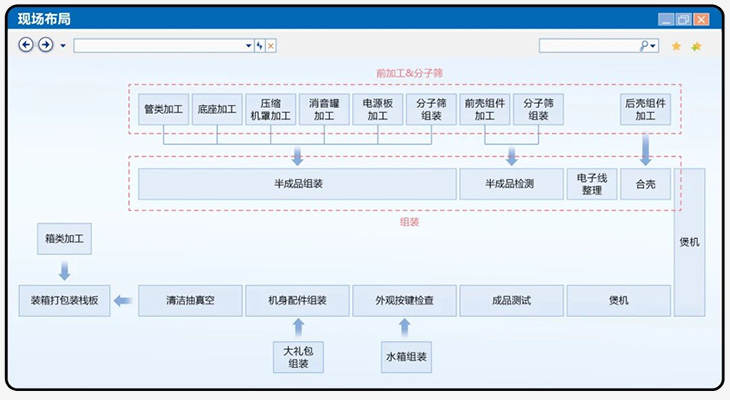

为了应对疫情期间的稳定供货需求,计划扩大制氧机的产能。下图所展示的,就是整个制氧机的生产过程以及各工段的生产稼动情况,根据目前的产线配置,并无法完成预期的产量,所以需要对现有产线进行优化。

因晨会、停电或者公司活动等,计划内的生产停止损耗。

材料欠品,设备故障等异常造成的,非计划内的停止损耗。

人员技能不足,产线平衡不佳,设备老化等造成的损耗。

前后工序同等产量出勤时间差异,负荷(效率)损耗发生。

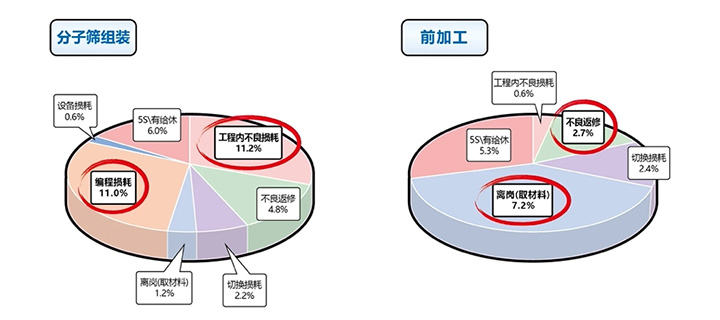

不良品损耗,反复返工/修理造成的浪费工时损耗。

▲ 标准设定(5S&标准作业)

▲ 管理流程构筑

▲ 工业IE改善

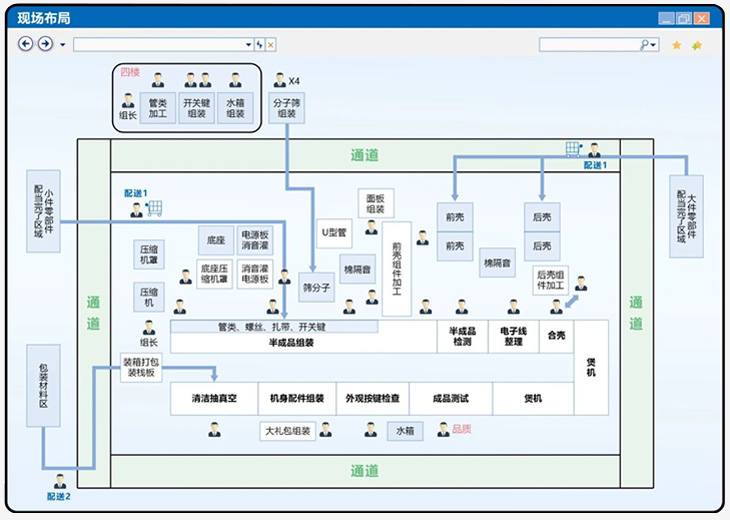

▲ 作业再分配,现场布局变更

▲ 配当&上料流程设计

▲ 治具开发、设备改造、设计变更

▲ 新人教育、训练强化

▲ 可视化、QCD管理强化人员育成

通过单台的工时分布图,比较各工段改善前后的有效工时与损耗工时,能够清晰地发现,损耗工时从原本2.31H缩短至1.54H,生产性提升了33%。

通过对原本瓶颈工位的效率改善,再加之人员配置的调整,月生产能力达到Min3300台~Max5460台,是原本的1倍多!

■ 应对制造转型和升级,最大限度地发挥人的潜力。应对后疫情时代工厂自动化困难、海外生产据点投资回报改善等经营课题。

■ 减少生产损耗,生产能力2倍提升,达到行业领先水准。

■ 可视化•QCD管理强化人员育成

■ 最优化库存•稼动率UP•生产品质改善。

■ 保证不受人•产品变动而受影响。

■ 通过熟练度学习、作业支持,实现短时期多样化人才育成。